Ниже приведен полный текст статьи для прочтения онлайн,

Источник: Журнал «Полиграфия», №9 2015

Одно из неоспоримых достоинств цифровых методов — высокая мобильность.

Современные настольные издательские системы позволили существенно расширить возможности для творчества. Художник и дизайнер в наше время манипулируют изображениями на компьютере. Они создают графику на экране своего монитора, заботясь о том, чтобы используемые цвета хорошо сочетались друг с другом и производили желаемое впечатление на зрителя. Но можно только догадываться, что увидят зрители, если будут смотреть на это произведение на другом устройстве или носителе. Увидят ли они это изображение именно в таком виде, в каком оно было задумано изначально?

Раньше дизайнер мог сам отнести свою работу в типографию, проследить за правильностью цветового баланса в печати и, при необходимости, внести требуемые поправки или, в совсем крайнем случае, остановить печать. В настоящее время печатные работы передаются в типографию посредством Интернета. Компьютерные сети дают возможность моментально доставить электронный вариант изображения и вывести его на печать, что позволяет существенно сэкономить время. Единственный способ гарантировать, что все зрители увидят одно и то же, — это использовать систему управления цветом CMS (Color Manager System). Такие системы обеспечивают строгий контроль за точностью воспроизведения цвета, его постоянством на всех этапах производственной цепочки, а также гарантируют, что изображения будут выглядеть идентично, вне зависимости от принтера и временного интервала печати.

Цифровая цветопроба

Одним из важнейших звеньев системы управления цветом является цветопроба — изображение, полученное с использованием специализированного цветопробного оборудования или, говоря проще, изображение, соответствующее будущему тиражному печатному оттиску. Таким образом, цветопроба является единственным способом предварительного обмена информацией между дизайнером и печатником, позволяющая еще на ранних этапах оценить внешний вид будущего изображения. Цветопробу можно получить аналоговым и цифровым способами, в роли цветопробы может выступить оттиск с пробопечатного станка или изображение на экране монитора. Каждый из них имеет свои преимущества и недостатки, но в настоящее время экономически наиболее целесообразна цветопроба, полученная на цифровых струйных системах печати.

Печатная проба — самая честная, поскольку делается на тиражной бумаге и тиражной краской, но она также самая трудоемкая и дорогая. Аналоговая проба изготавливается на основе фотоформ, поэтому неактуальна для технологии CtP. Экранная цветопроба, выполненная на профессиональном откалиброванном мониторе, является самой доступной и оперативной, но имеет существенный недостаток — изображение на отпечатке (в отраженном свете) и самосветящееся изображение на мониторе воспринимаются индивидуально каждым человеком. Поэтому для использования такой цветопробы необходимо обладать специальными навыками.

Получить цифровую цветопробу значительно проще, чем тираж на печатной машине, поэтому именно она имеет более широкий спектр применения, нежели кажется на первый взгляд. Это — и предварительная оценка исходного изображения с возможностью цветокоррекции, и «эталонный» оттиск, и, в случае «контрактной» цветопробы, средство построения договорных отношений между заказчиком печатной продукции и типографией, и даже средство для разрешения конфликтных ситуаций между ними.

Несмотря на то, что не бывает 100-процентных типовых решений, минимальная конфигурация цветопробного комплекса должна включать:

— спектрофотометр с набором программного обеспечения (например, подходящий по функционалу

комплект от X-Rite Eye-One Pro 2 — Basic, Photo или Publish);

— принтер, совместимый с определенными видами чернил и бумаг (это может быть широкоформат-

ный Epson Stylus Pro 7900);

— растровый процессор или другие средства интеграции в существующий процесс допечатной

подготовки (в частности, RIP EFI Fiery XP Proofing v5 (прежнее название Colorproof XF)). Данная конфигурация включает драйвер принтера любого формата из списка совместимых моделей, модуль SpotColor для коррекции смесевых цветов, а также модуль Verifier для проверки качества полученной пробы);

— просмотровое оборудование (в идеале — с нормализованным источником освещения). Как правило, последним пунктом зачастую пренебрегают, но как только профессиональный уровень пользователя вырастет — вопрос о покупке просмотровой кабины уже не возникает. Сколько раз уже писали о том, что сравнивать цветопробу и тиражный оттиск нужно при источнике света D50 (цветовая температура = 5000 °K), а понимания, зачем это нужно, нет. «Точно абсолютно» — в подобном утверждении стоит усомниться и проверить все на собственном опыте. Для этого достаточно купить стикеры Pantone Lighting Indicator (рис. 1). Эти так называемые индикаторы освещения наклеиваются на ответственные цветопробы, чтобы правильность освещения можно было проверить тут же, «не отходя от кассы». Согласно инструкции производителя, если поле индикатора неоднородно по цвету, то освещение не является стандартным.

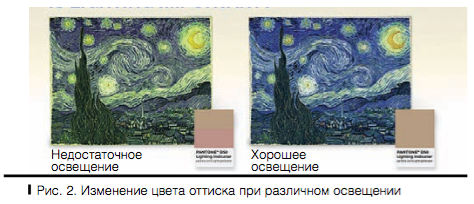

Почему так происходит? Все дело в различных пигментах красок. Пигменты, входящие в состав чернил для струйного принтера, на котором печатают цветопробу, и пигменты печатных красок имеют различный химический состав. Именно для такой ситуации необходим индикатор освещения. Можно предположить, что верхняя полоска напечатана на струйном принтере, а нижняя на печатной машине. Как результат — мы видим, насколько значительно влияние освещения на цвет полосок.

Это происходит потому, что цвета, получаемые на цветопробе и на оттиске, метамерны, т.е. они имеют цвет, одинаково воспринимаемый только при стандартном освещении. Следовательно, оценку качества оттиска надо обязательно стандартизировать и как минимум соблюдать условия освещенности. Все это вроде бы знают, но, рассматривая оттиск в полутемном офисе и при нормированном свете (рис. 2), каждый раз как чудо воспринимают такую огромную разницу в цвете.

Это происходит потому, что цвета, получаемые на цветопробе и на оттиске, метамерны, т.е. они имеют цвет, одинаково воспринимаемый только при стандартном освещении. Следовательно, оценку качества оттиска надо обязательно стандартизировать и как минимум соблюдать условия освещенности. Все это вроде бы знают, но, рассматривая оттиск в полутемном офисе и при нормированном свете (рис. 2), каждый раз как чудо воспринимают такую огромную разницу в цвете.

ICC-профиль

Основой любой эффективной системы управления цветом является профилирование цветов, или ICC-профилирование — метод создания описаний, используемых для преобразования цветов из цветового пространства одного устройства в цветовое пространство другого таким образом, чтобы на обоих устройствах цвета оставались максимально идентичными. Чтобы поддержать постоянство цвета на всех этапах технологической цепочки, ко всем компонентам этой цепочки необходимо применить цветовое профилирование в стандарте ICC, т.е. каждое устройство должно иметь цветовой ICC-профиль. И, хотя существует стандартный профиль общего назначения, построенный производителем оборудования, в ситуациях, наиболее критичных к цвету, необходимо построить индивидуальный профиль, соответствующий в точности тем условиям, в которых используется данное конкретное устройство. Аббревиатура ICC расшифровывается как International Color Consortium — Международный консорциум цвета, который был организован в 1993 г. силами восьми компаний, возглавляемых фирмой Apple. Первоначальной целью данного сообщества стала спецификация нового формата для цветовых профилей. На сегодня это группа, в состав которой входят почти 50 компаний с абсолютно разной ориентацией на рынке, но каждая из них так или иначе заинтересована в управлении цветом. Именно они и заложили фундаментальные основы цветового менеджмента.

Таким образом, изготовлению каждой «контрактной» цифровой цветопробы должно предшествовать построение ICC-профиля печатного устройства и ICC-профиля печатного процесса. Поскольку на конечный результат существенным образом влияют материалы (бумага и краска), используемые при печати то, как правило, для каждого конкретного оборудования изготавливают сразу несколько профилей с учетом свойств тех или иных материалов. И только в этом случае будут в максимальной степени учтены все особенности печатного процесса на конкретном оборудовании, что обеспечит высокую степень повторяемости результата на принтере или печатной машине и неизменность этого результата во времени.

Возможно, что где-нибудь и существуют настолько опытные и знающие печатники, которые могут предвидеть, какой цвет получится в результате сочетания красок заданных плотностей, и отпечатать весь тираж без значительных цветовых отклонений, даже не прибегая к помощи аппаратного контроля. Но если перевести такого специалиста на другую печатную машину, то ему понадобится немало времени для привыкания к ее особенностям. Несмотря на существующие стандарты, каждая печатная машина имеет свои индивидуальные особенности и, соответственно, будет иметь уже другую цветопередачу при одних и тех же исходных аппаратных данных.

Реальная экономика управления цветом

Помимо того, что получение цветопробы существенно упрощает работу отдела допечатной подготовки по цветокоррекци, есть и другие положительные аспекты. В частности, правильная организация цветопробного участка благотворно скажется на экономике печати, а именно стоимости машинного времени. И с этой точки зрения экономическая сторона применения цветопробы выражается в еще более значимых цифрах. И это понятно — стоимость времени работы печатной машины несравненно выше стоимости допечатных работ и может достигать многих тысяч евро. Даже самые приближенные цифры, которые, безусловно, индивидуальны для каждой типографии, имеют следующие показатели: стоимость одного часа работы 4-красочной печатной машины формата В2 (без стоимости бумаги) составляет приблизительно 100 евро. Соответственно, высока и цена простоя печатной техники.

При грамотном внедрении на предприятии системы управления цветом печатнику останется всего лишь добиться определенных значений оптических плотностей для того, чтобы гарантированно с точностью до 3 dE попасть в цветопробу. Следовательно, после истечения первых 15—20 мин, в среднем необходимых печатнику для набора заданных плотностей, начинается печать коммерческого тиража.

Кроме того, реальный опыт показывает, что при нормальных условиях производства на стабильный режим печати выходят после 80—100 листов (в случае вышеупомянутой 4-красочной, формат В2). Опираясь на приведенные показатели производительности, не составит труда самостоятельно просчитать финансовую составляющую такой экономии для конкретного производства.

Поэтому, когда производители печатных машин говорят о новых достижениях по сокращению времени приводки при смене тиражей, о снижении количества бумаги на приладку и пр., можно с уверенностью утверждать, что данное печатное оборудование полностью соответствует технологии CMS и увязано с системами ICC-профилирования и предварительной настройкой красочных профилей.

Квалификация персонала

Помимо всего сказанного выше, хотелось бы подчеркнуть, что зачастую не менее важным вопросом является наличие высококвалифицированного персонала, причем не только непосредственно связанного с производством. Для получения качественной продукции очень важно, чтобы работники всех служб понимали суть производимых нововведений и строго соблюдали необходимые нормы.

В настоящее время часто приходится наблюдать, как даже в рамках одного предприятия специалисты допечатного и печатного производств не понимают друг друга. Наиважнейшие этапы производственной цепочки оказываются рассогласованными, что, естественно, негативно сказалось на качестве конечной продукции. Как следствие, в российской полиграфии сложилась крайне тяжелая ситуация в этом вопросе, а кроме того, нет четкого определения лиц, ответственных за конечный результат. Причины такого положения можно сформулировать так:

1. Ошибочность убеждения, искусственно поддерживаемого заказчиками и самими полиграфистами, что качество полиграфического оттиска в большей степени зависит от квалификации печатника, а не является результатом грамотно построенного технологического процесса, который нужно тщательно контролировать.

2. Недостаточная компетентность специалистов подразделений допечатной подготовки и отсутствие квалифицированных технологов на предприятиях. Большинство дизайнеров имеют весьма отдаленное представление о теории цвета и не в курсе существования технических ограничений процесса печати, которые всегда будут влиять на воспроизведение оригинальной авторской идеи. С другой стороны, не все печатники владеют знаниями основ допечатной подготовки, в частности, это касается механизмов цветовоспроизведения.

3. Субъективный фактор оценки конечного результата, поскольку под качественной передачей цвета понимают «психологически» точное воспроизведение на оттиске цветовых оттенков — заказчика интересует желаемый цвет, а не соблюдение норм оптической плотности.

4. Недооценка большинством полиграфистов эффективности инструментального контроля как неотъемлемой части своей ежедневной работы на пути повышения качества продукции. Если в типографии и имеются денситометры, то они крайне редко используются по назначению или используются неправильно. При таком положении дел очень хорошо можно понять технологов типографий. В своей ежедневной работе при всем разнообразии исходных материалов они не в состоянии проследить взаимосвязь между предсказуемостью цвета и соответствия его цветопробе со значениями оптической плотности. Отсюда и соответствующий подход: либо формальный — печать четко по нормам (что вовсе не гарантирует качественную печать), либо неформальный — денситометр кладется куда-нибудь подальше, чтобы не мешал, и, невзирая на убытки, продолжать битву за попадание в цвет.